①在粉末涂料体系中加入一定量的松散剂对粉末涂料的流动指数R的改善明显,随着松散剂加量的增加粉末流动指数R显著提高。②不同松散剂之间的粉末流动指数R值的改善效果差别较大,松散剂D添加0.4%时粉末流动指数R达到177效果最佳,松散剂A只有125效果最差。③松散剂B、松散剂C和松散剂D只添加0.2%就可以满足一般粉末涂料的要求。松散剂的效果好坏顺序如下:松散剂D>松散剂C>松散剂B>松散剂A。

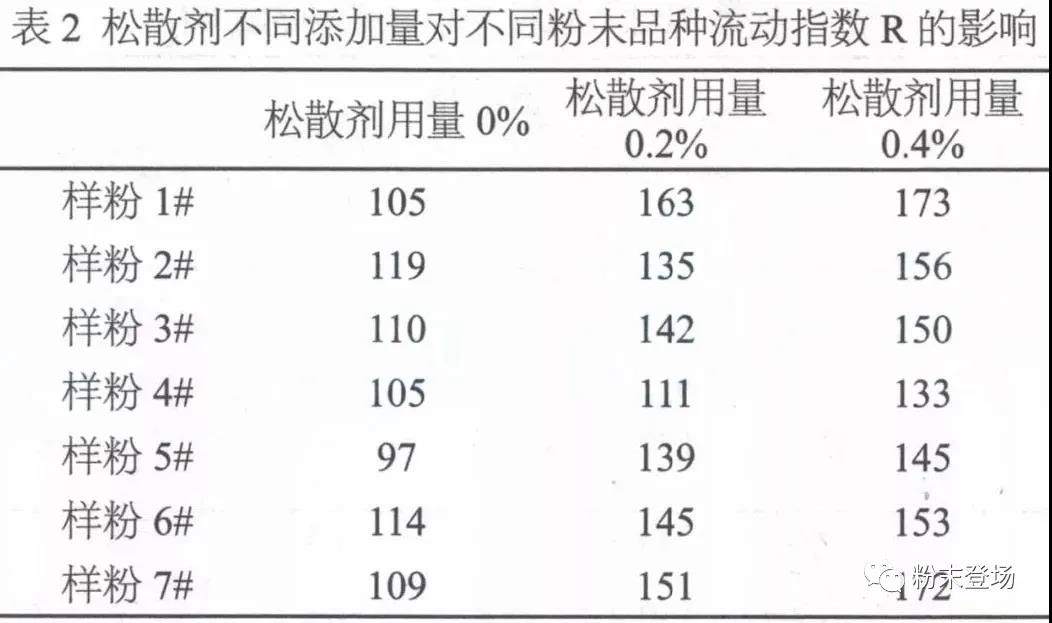

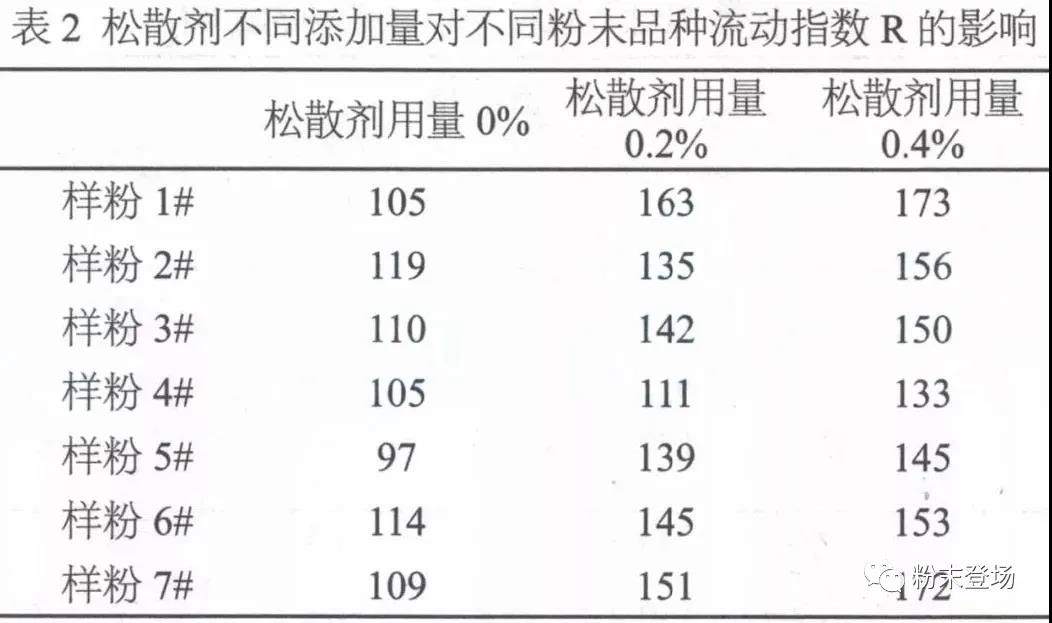

2.2 松散剂的添加量对不同粉末涂料品种流动指数R的影响采用试验方法2),选用松散剂D和7种粉末涂料(包含砂纹、平光、低光、高光等)进行测试,试验结果如下表2。

①对于不同粉末涂料品种,添加松散剂以后粉末涂料的流动指数R值都有明显的提高,随着松散剂用量的提高粉末流动指数R都有相应的提高。②同一种松散剂,对不同粉末涂料品种的粉末流动指数R的影响不同,影响差别较大,例如添加0.4%时,高的173,低的133,对于不同产品应该添加不同用量的松散剂,才能满足粉末流动性的要求。选择4种松散剂,采用试验方法3),5种不同用量,对粉末涂料样粉8#进行测试,不同松散剂对粉末静电喷涂上粉率的试验结果如下表3。

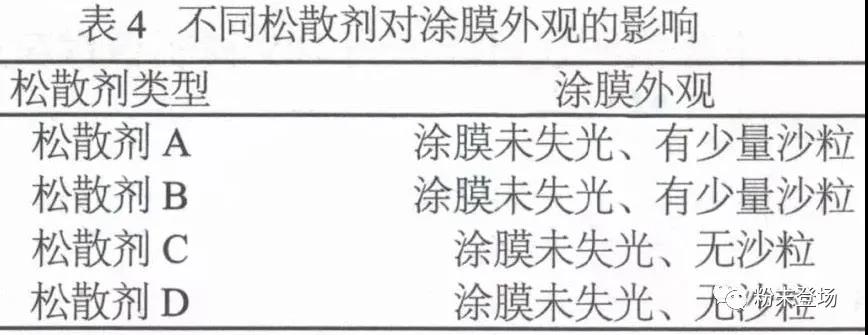

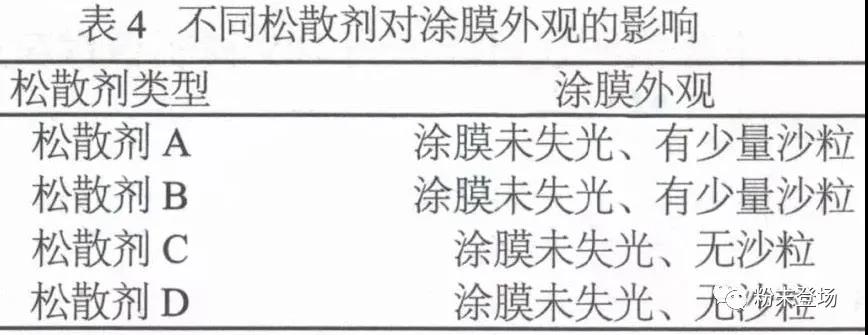

①松散剂A:在添加量旧%范围内随着松散但当添加量大于0.1%时,上粉率随着松散剂的增加而下降。②松散剂B:在添加量0.05%范围内随着松散剂的增加,上粉率随着增加。但当添加量大于0.05%时,上粉率随着松散剂的增加而下降。③松散剂C:在添加量0.1%范围内随着松散剂的增加,上粉率随着增加。但当添加量大于0.1%时,上粉率随着松散剂的增加而稍微下降。④松散剂D:在添加量0.1%范围内随着松散剂的增加,上粉率随着增加。但当添加量大于0.1%时,上粉率随着松散剂的增加而稍微下降。以上实验表明:在粉末涂料中添加少量的松散剂有助于提高粉末涂料的上粉率,但是当添加量超过一定量时有些品种的上粉率下降的趋势。说明不同品种的松散剂对上粉率的影响不一样。松散剂C、D在添加量较大时对上粉率的负面影响较小。2.4 不同松散剂品种对不同涂料品种涂膜外观的影响采用试验的方法4),对4种松散剂和样粉9#(核实粉末编号)搭配进行实验,不同松散剂对涂膜外观的影响的试验结果如下表4。

从表4的试验表明:不同的松散剂加入粉末涂料中,对粉末涂料的外观影响相差很大,松散剂C和松散剂D的效果很好,松散剂A和松散剂B的效果差。这是因为松散剂之间的质量差别很大,有些松散剂的分散性不好,加入粉末涂料中后因为松散剂的团聚而导致涂膜出现沙粒现象。而质量较好的松散剂加入粉末涂料后对涂膜表面影响很小,甚至几乎没有影响。

2.5 不同松散剂在不同添加工艺时对涂膜外观的影响

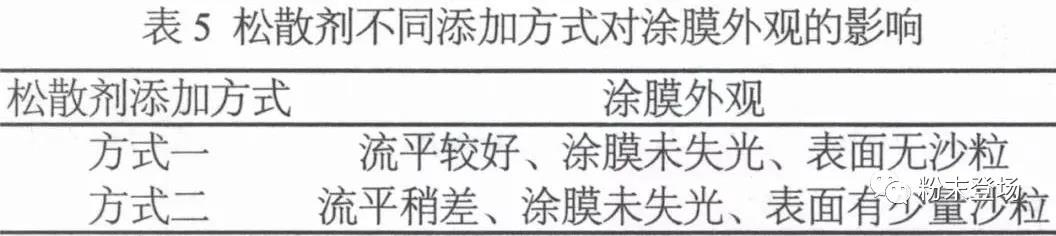

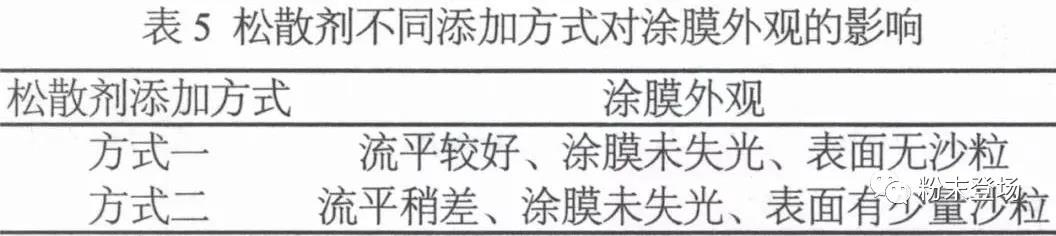

采用试验5)的方法,不同添加方式对涂膜外观的影响试验结果如下表5。

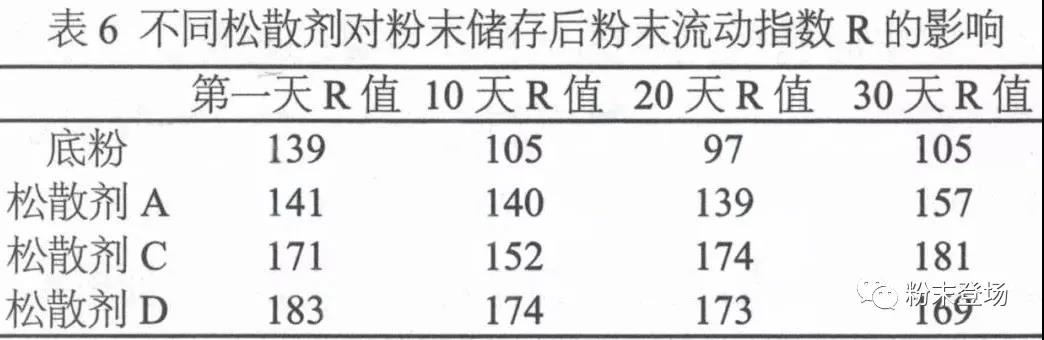

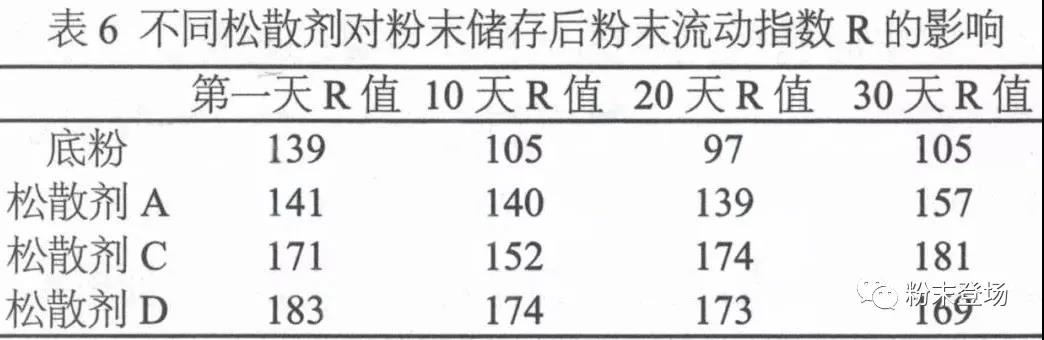

从表5的试验结果表明:松散剂加入到粉末涂料后对涂膜外观的影响不止和粉末涂料的种类有关,而且还和加入的方式有很大的关系。按方式一添加方式加入松散剂后涂膜与对照组(未加松散剂)相比无明显区别。而按方式二添加方式加入松散剂则涂膜表面出现流平变差、沙粒现象。因此选择合适的松散剂添加方式对粉末涂料的外观有着很重要的影响。采用试验方法6),对4种不同松散剂,粉末涂料中的添加量为0.2%,储存不同时间后,测试粉末流动指数R,试验结果如下如下表6。

①不添加松散剂的底粉短时间内流动指数能达到标准要求,但是存放时间稍长时,粉末涂料流动指数R下降很明显只能达到105说明该样粉存储稳定性较差。②松散剂A短时间内对粉末涂料的流动指数R改善不明显,但对粉末涂料的存储稳定性改善较大,粉末涂料存放时间较长时,粉末涂料流动指数R下降不明显。③松散剂C、D对粉末涂料的流动指数R改善明显,而且随着粉末涂料存放时间加长粉末涂料流动指数R变化不大,说明这两种松散剂改善粉末涂料指数R的效果较佳。

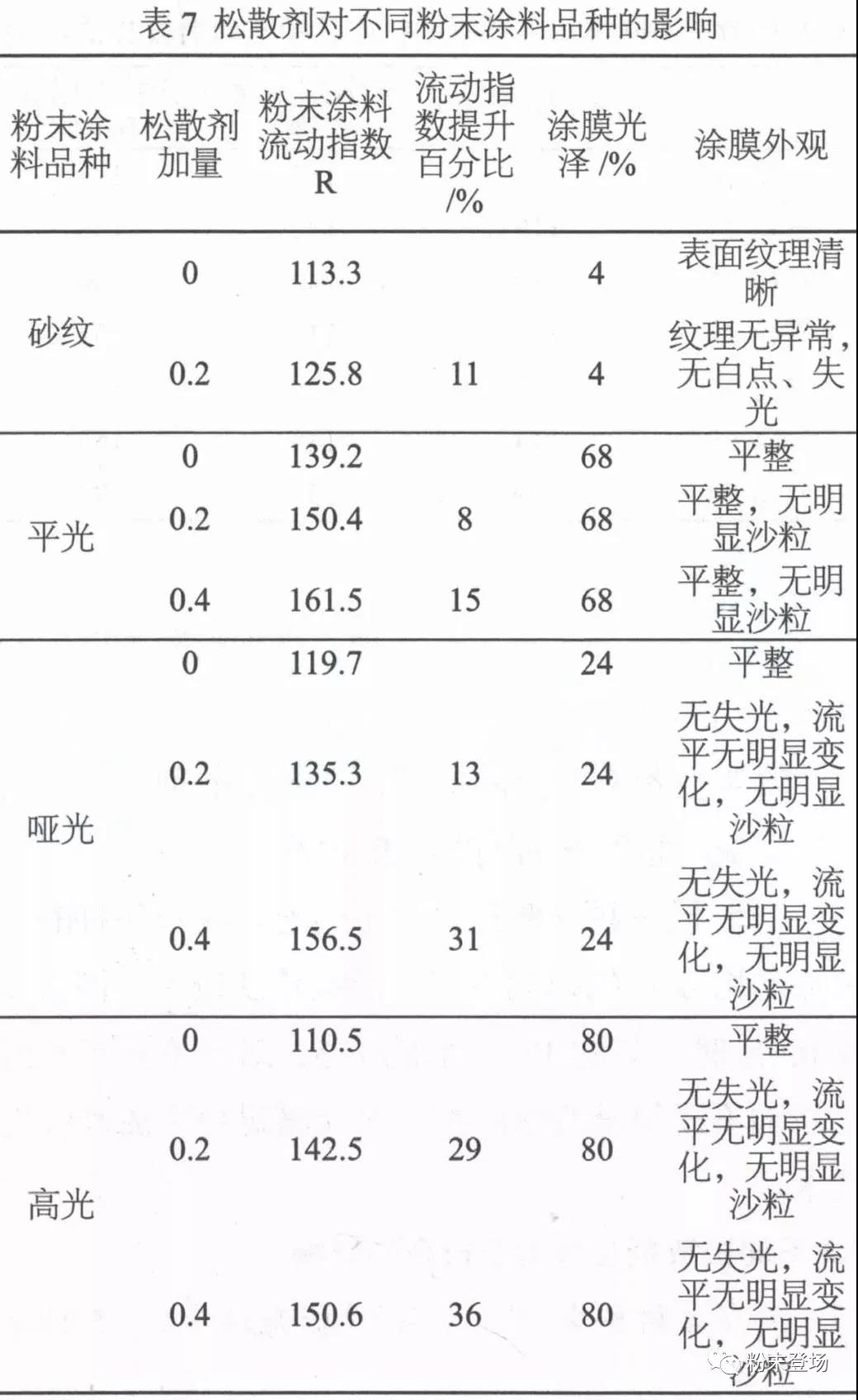

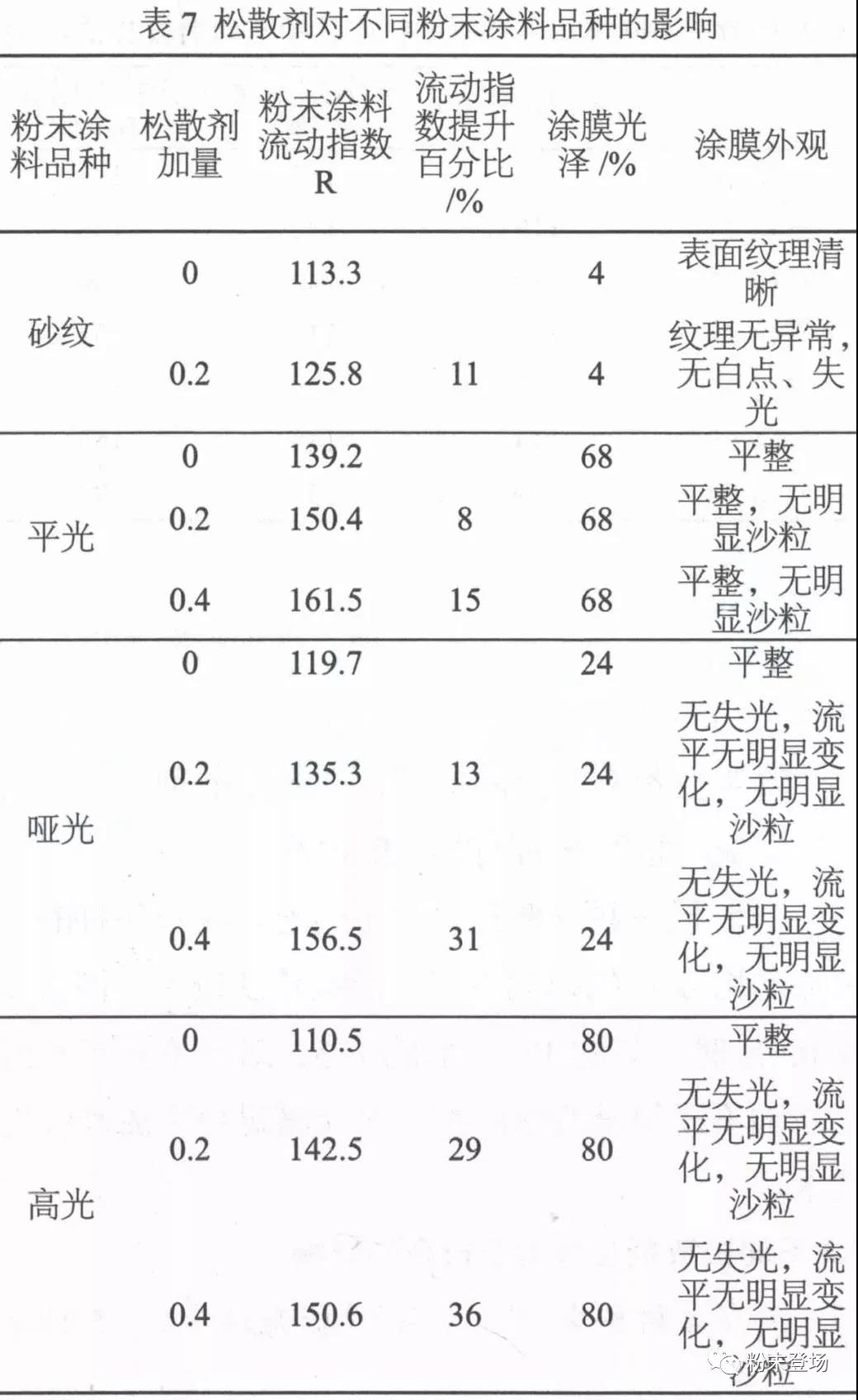

实验结果表明:在粉末涂料中添加松散剂对粉末涂料的流动指数R的改善很明显,但是不同的松散剂对粉末涂料的流动指数R的改善效果差别很大。采用试验方法7),对不同品种的粉末涂料中的添加松散剂A添加量为0.2%。制备样粉喷涂样板后实验记录如表7。

①松散剂对于不同品种的粉末涂料流动指数R有不同的影响,增加松散剂用量时,粉末流动指数R有明显提高,根据涂料品种调整合适的用量。从上述的不同松散剂、不同添加量,对不同粉末涂料和不同添加方式的试验结果说明:为了改善粉末涂料流动性,松散剂是配方中必须添加的组成部分;不同松散剂和不同添加量对粉末涂料的流动性和上粉率的影响效果差别较大,所以必须根据粉末涂料品种选择合适的松散剂品种和添加量;松散剂的添加工艺(方式)对涂膜外观的影响很大,根据松散剂品种选择合适的添加工艺(方式)。